در صنعت ساختمان سازی اسکلت های فلزی ساختاری مناسب بوده که از قطعات فولادی در ساخت این نوع از اسکلت ها استفاده شده است. علت استفاده از قطعات استحکام بالا، پایداری، سرعت اجرای مناسب و وزن کمتر نسبت به سازههای بتنی است و می توان در پروژه های متخلف از ساختمانهای کوچک تا برجهای بلند و از ساخت انبار و دکل برق تا سوله سازی استفاده کرد. قطعات فولادی و اجزای اسکلت فلزی با استفاده از جوشکاری و یا پیچ و مهره به یکدیگر متصل شده و سبب بالارفتن سرعت اجرای پروژه می شود و توانسته در رقابت با اسکلت بتنی در صنعت برد ویژه ای کسب کند.

جهت دریافت مشاوره ساخت اسکلت فلزی همین حالا با ما تماس بگیرید

مشاوره و استعلام قیمت سازه های فلزی، اسکلت فلزی، سوله و کلیه سازه های فلزی.

مشاوره تخصصی در خصوص مراحل ساخت سازه های فلزی

اسکلت فلزی چیست؟

اسکلت فلزی که به صورت کاملا فولادی بوده که از انواع پروفیل ها ساخته شده و استحکام آن تحت تاثیر سایز و وزن پروفیل ها می باشد. از پرکابرد ترین پروفیل های استفاده شده در ساخت اسکلت فلزی تیرآهن است که هر چه وزن آان بیشتر باشد مقاومت آن بالاتر می رود.

در کنار پروفیل ها برای اسکلت های فلزی کوچک مانند اسکلت فلزی ساختمان یک طبقه، اسکلت فلزی ساختمان دو طبقه و سوله سازی از انواع نبشی و ورق های آهنی نیز استفاده شده که وزن نبشی و وزن ورق آهن در میزان استحکام و کارایی مهم است.

اسکلت های فولادی از تیر و ستون تشکیل شده است که کارکرد ستون ها هم به صورت عمودی و هم به صورت افقی می باشد؛ اما اصلی ترین ماده تشکیل دهنده اسکلت های فلزی فولاد است. فولاد به دلیل وزن کمتر، توانایی تحمل بارهای سنگین و نیروهای جانبی همچون زلزله و باد گزینه مناسبی بوده و مخصوصا اگر از انواع مدرن سازه مانند سازه LSF استفاده شود می توانید کیفیت بهتری را تجربه کنید.

در طول تاریخ، فولاد به عنوان یکی از مصالح کلیدی در صنعت ساخت و ساز به کار رفته است و با پیشرفت تکنولوژی، کارخانههای ساخت اسکلت فلزی و سوله سازی توانستهاند با بهرهگیری از تکنیکهای مدرن مانند تاپ دان، فرآیند تولید و اجرای این سازهها را تسریع و بهینه کنند. به همین دلیل، ساخت و اجرای سازه فلزی نسبت به روشهای سنتی همچون سازههای بتنی با توجه به هزینه اسکلت بتنی، مزیتهای بیشتری از جمله کاهش هزینههای نگهداری و امکان بازیافت در پایان عمر ساختمان دارد.

چرا اسکلت فلزی در ساخت و ساز بهتر است؟

سازه های فلزی در قدم اول در تحمل بارهای سنگین مقاومت چشمگیری داشته و فلزاتی مانند فولاد توانایی استحکام فشاری و کششی بالایی دارد که همین ویژگی ها باعث می شود تا تحمل وزن بالای ساختمان ها و حتی بارهایی که بر آن ها وارد می شود آسیبی به سازه وارد نکند که این ویزگی برجسته در برابر زلزله می تواند از خسارات تا حجم بسیاری جلوگیری کند. در کنار این موارد تنوعی که در ابعاد و شکل های اسکلت های فلزی دارد می تواند دست طراحان را در طراحی باز بگذارد و محدودیتی ایجاد نکند.

اما ویژگی های اسکلت های فلزی تنها به این موارد محدود نمی شود و نصب و مونتاژ اسکلت های فلزی نسبت به اسکلت های بتنی ساده تر و سریع تر بوده که سبب کاهش زمان پروژه شده و از سمتی دیگر دستمزد نیروی انسانی را تا حجم بسیاری کاهش می دهد. همچنین اسکلت های فلزی در برابر حرارت، رطوبت، سیل، طوفان و زلزله نیز مقاومت بالایی داشته و امنیت و پایداری را به پروژه شما می بخشد.

فرآیند ساخت و تولید اسکلت فلزی

سازههای فلزی به دلیل ویژگیهای منحصر به فرد خود، مزایای بسیاری را برای ساختمان سازان فراهم میکنند. در اینجا به برخی از این مزایا اشاره میکنیم:

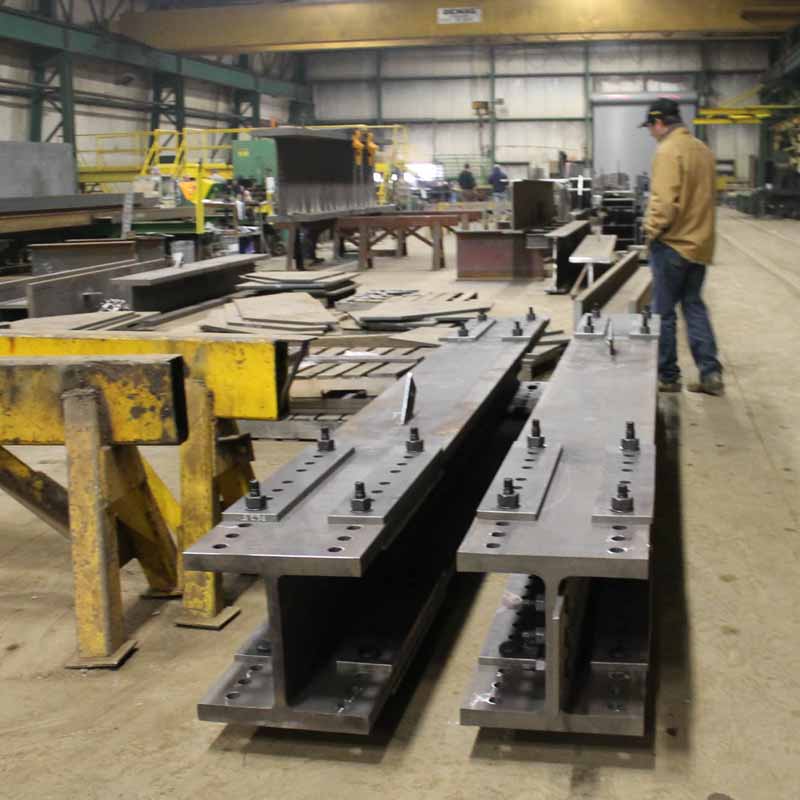

آمادهسازی و برش مقاطع فولادی

ابتدا، ورقها و تسمههای فولادی مطابق با ابعاد مشخص شده در نقشههای فنی برش داده میشوند. این کار با دقت بالایی انجام شده و زمینهساز مراحل بعدی میشود.

جوشکاری اولیه قطعات

پس از برش، قطعات برای تشکیل اسکلت نهایی توسط جوش شیاری به هم متصل میشوند. این مرحله میتواند هم در کارگاه و هم در محل اجرای پروژه صورت گیرد، اما جوشکاری در کارگاه به دلیل کنترل بهتر بر شرایط، ترجیح داده میشود.

مونتاژ قطعات

در این مرحله، قطعات مختلف مانند شاسیها، جکها و فیکسچرها برای مونتاژ قطعات بزرگتر آماده میشوند. جوشهای اولیه به عنوان خال جوش عمل میکنند و قطعات را در جای خود نگه میدارند تا جوشکاری نهایی انجام شود.

جوشکاری ثانویه ونهایی

در این مرحله پس از کنترل ابعادی قطعات و مونتاژ ، قطعات جهت جوشکاری نهایی به روی شاسی قرار گرفته و بسته به نوع

قطعه و نیاز به روش جوش کاری با co2 و یا دستگاه مکانیزه زیر پودری جوشکاری نهایی انجام گرفته و جهت کنترل و بازرسی

انتقال می یابند.

بازرسیها و آزمونهای جوش:

بازرسیهای دقیقی شامل آزمونهای رادیوگرافی، فراصوتی و مواد نافذ برای تایید کیفیت جوشها انجام میشود. این آزمونها اطمینان از بیعیب و نقص بودن جوشها و استحکام اتصالات را فراهم میآورد.

پایانکار و ارسال قطعات:

پس از اتمام جوشکاری و بازرسیهای لازم، قطعات تمیز و آماده رنگآمیزی شده، سپس بستهبندی و به محل نصب ارسال میشوند. در محل نصب، قطعات بر اساس نقشههای طراحی شده به یکدیگر متصل شده و اسکلت نهایی را تشکیل میدهند.

انواع اسکلتهای فلزی

از آنجایی که اسکلت های فلزی از ستون های عمودی و افقی تشکیل شده اند که این ستون و تیرها به روش های مختلفی به یکدیگر متصل شده اند. از جمله روش های استفاده شده می توان به اسکلت های ترکیبی، اسکلت های پیچ و مهره ای و اسکلت های جوشی اشاره کرد. که در ادامه هر سه روش را به صورت کامل به شما توضیح داده ایم

اسکلتهای جوشی به این صورت ساخته میشوند که قطعات فولادی به وسیله جوش به یکدیگر متصل میشوند. این روش بیشتر در پروژههایی استفاده میشود که به انعطافپذیری بالا و سفارشیسازی در محل نیاز دارند. این نوع اسکلت به دلیل امکان اتصال قوی و دقیق، مناسب برای ساختمانهای پیچیده است که طراحیهای خاص و غیرمعمول دارند. البته لازم به ذکر است که اجرای این نوع اسکلت نیازمند نیروی متخصص است و ممکن است هزینههای بیشتری در زمینه نیروی کار و تجهیزات مورد نیاز به همراه داشته باشد. اجرای اسکلت فلزی به روش جوشی اغلب در ساختمانهای مسکونی و پروژههای کوچک تا متوسط به کار میرود.

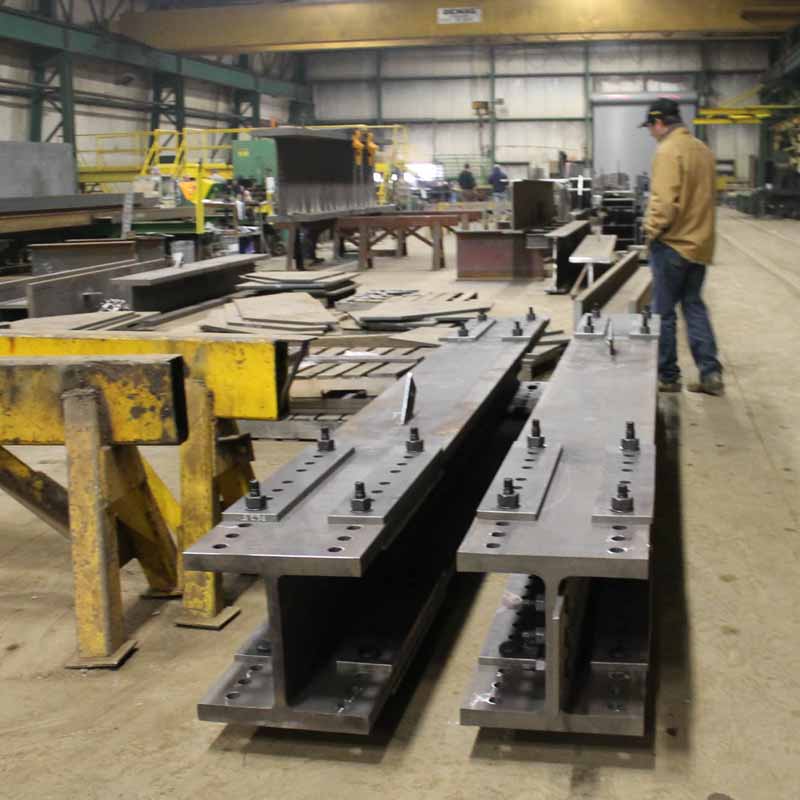

اسکلت فلزی پیچ و مهره ای از سر سازه هایی است که که تمام ستون و تیرهای فولادی با استفادهاز پیچ و مهره به یکدیگر متصل می شوند و نتیجه این اتصالات سبب می شود تا اسکلت فولادی اولیه ساختمان شکل گیرد. در میان این سه نوع اسکلت فلزی؛ اسکلت پیچ و مهره ای نسبت به بقیه گزینه مناسب تر بوده و برای پیاده سازی و اجرای این نوع از اسکلت از قبل تیرها و ستون ها در کارخانه تولید شده و توسط ماشین های حمل و نقل به محل ساخت و ساز منتقل می شود. همچنین سرعت ساختمان سازی با استفاده از اسکلت های پیچ و مهره ای بیشتر بوده و تنها کافی است پس از قرار گیری در محل ساخت و ساز قطعات با استفاده از پیچ و مهره به یکدیگر متصل شود.

در برخی از پروژهها، از ترکیبی از روشهای جوشی و پیچ و مهرهای استفاده میشود. این نوع اسکلتها معمولاً زمانی به کار میروند که بخشی از ساختمان نیازمند انعطافپذیری در محل (اتصال جوشی) و بخش دیگری نیازمند سرعت در اجرا (اتصال پیچ و مهرهای) باشد. ترکیب این دو روش میتواند مزایای هر دو را فراهم کرده و در نتیجه هزینهها و زمان ساخت را بهینه کند. این روش به خصوص در پروژههای پیچیدهای که نیاز به اجرای سریع دارند، کاربرد دارد.

اسکلت فلزی پیچ و مهره

سازههای پیچ و مهرهای از پیشساختهشدهترین و دقیقترین روشهای اجرای اسکلت فلزی ساختمان هستند، این قطعات در کارخانه ساخته و رنگ آمیزی شده و پس از آن به کارگاه ساختمانی منتقل می گردد. پس از انتقال قطعات با استفاده از پیچ و مهره به یکدیگر متصل می گردد.

همچنین اسکلت های فلزی پیچ و مهره ای فضای کمتری اشغال کرده و در کنار سرعت بالا در پیاده سازی لازم است که فرآیند نصب با دقت انجام شود تا در نهایت اسکلت شما با ایمنی و استاندارهای شما سازگار باشد.

به طور کلی از اسکلت های فلزی پیچ و مهره ای در ساختمان های بزرگ و آسمان خراش ها استفاده شده که متراژ سازه بالا است چرا که در این سازه ها پلان ها پیچیده بوده و به دلیل نیاز به ابعاد دقیق پیچومهرهای کارایی بهتری دارد.

اسکلت فلزی جوشی

سازه فلزی جوشی به سازههایی اطلاق میشود که اجزا و قطعات مختلف آن مانند ستونها و تیرها در محل ساخت پروژه به هم جوش داده میشوند. یعنی برش قطعات، جوشکاری و اتصال آن ها به یکدیگر همگی در محل انجام می شود.

در این روش پیاده سازی نیاز به تخصص و مهارت جوشکاری داشته و اگر در این مسیر خطا یا نقصی رخ دهد اتصال بین قطعات مستحکم نبوده و باعث می شود تا عواملی مانند باد شدید، رطوبت یا حرارت بالا اتصالات را از یکدیگر باز کند.

اسکلت های جوشی محدودیت بالایی در ساخت و اجرا داشته و برای ساختمان های کوچک استفاده شود و سبب کاهش هزینههای تولید و نصب، مدتزمان اجرا و کیفیت نهایی پروژه شود.

اجزای اصلی اسکلتهای فلزی

اجزای اصلی سازههای فلزی شامل ستونها و تیرها، سیستمهای مهاربندی، خرپاها و اتصالات است که هریک نقش حیاتی در استحکام و پایداری سازه ایفا میکنند.

ستون ها در اسکلت فلزی

ساختار ستون ها در سازه های فلزی به صورتی است که در نقاطی از سازه استفاده شده اند که در این نقاط سازه فشار خالص را تحمل می کنند؛ ستونها وظیفه انتقال بارهای قائم و نیروهای زلزله را به فونداسیون دارند. به طور کلی در ساختمان ستون عضوی عمودی بوده که فشار ساختمان را تحمل می کند. علاوه بر ستون یال بالایی در بسیاری از خرپاها عنصر فشاری خالص شناخته شده و تا حدودی شبیه به ستون رفتار می کند. جنس ستون در اسکلت های فلزی از نوع تیرآهن بوده و متداول ترین نوع تیرآهن مصرفی در ساخت ستون، خرپا، نعل درگاه و تیر، سه نوع IPE، INP، IPB است.

تیر در اسکلت فلزی

تیر از بخش های افقی پیاده شده در اسکلت های فلزی بوده که بارهای سقف و طبقات را به ستونها منتقل میکنند. تیر در ساختمان عنصری خمشی بوده که در طراحی باید گشتاور، تغییر شکل و برش را کنترل کند. همچنین صفحه ستون ها، ورق های باربر، کف پله ها همگی تیرهایی هستند که در مقیاس کوچکتر استفاده می شود. تیر از بخش های ضروری سازه بوده و در طراحی نباید حذف شود.

خرپاها در اسکلت فلزی

خرپاها یکی از بهترین گزینهها برای پوشش دهانههای بزرگ بدون نیاز به ستونهای میانی در سالنها و سازههای صنعتی هستند. این خرپاها از اتصالات مثلثیشکل تشکیل شده و میتوانند بارهای سنگین را بهخوبی توزیع کنند.

پیچ و مهره در اسکلت فلزی

اتصالات، مانند پیچ و مهرهها و پرچها، بهویژه در سازههای پیچ و مهرهای، بهعنوان عناصر حیاتی برای ایجاد دوام و پایداری سازه بهکار میروند. این نوع اتصالات امکان تعمیر و تغییر قطعات را آسانتر میکنند و بهطور کلی از دقت بالاتری نسبت به اتصالات جوشی برخوردارند.

مهاربند در اسکلت فلزی

مهاربندیها از جمله مهاربندی متقاطع و قابهای خمشی، برای پایداری ساختمان در برابر نیروهای جانبی نظیر باد و زلزله استفاده میشوند.

مواد اولیه ساخت اسکلت فلزی چیست؟

مواد اصلی مورد استفاده در ساخت اسکلت فلزی شامل انواع فولاد و اجزای متصلکننده است که در ادامه به آنها پرداخته میشود:

انواع فولاد مورد استفاده در ساخت اسکلت فلزی

فولاد به عنوان ماده اصلی در ساخت اسکلتهای فلزی استفاده میشود. انواع مختلفی از فولاد در این صنعت به کار میروند که هر یک ویژگیهای خاص خود را دارند:

فولاد نرم: این نوع فولاد به دلیل شکلپذیری بالا و هزینههای کمتر، برای بسیاری از پروژهها مناسب است. با این حال، از نظر مقاومت نسبت به انواع دیگر فولاد پایینتر است.

فولاد با مقاومت بالا: این نوع فولاد برای ساختمانهای مرتفع و پروژههای صنعتی که نیازمند تحمل بارهای سنگین هستند، انتخاب میشود.

فولاد ضد زنگ: برای پروژههایی که در محیطهای مرطوب یا خورنده قرار دارند، مانند سازههای دریایی یا مناطق با آب و هوای مرطوب، فولاد ضد زنگ بهترین گزینه است.

اجزای دیگر مورد استفاده در ساخت اسکلت فلزی

علاوه بر فولاد، مواد و اجزای دیگری نیز در اجرای اسکلت فلزی مورد استفاده قرار میگیرند:

صفحات گاست: این صفحات برای تقویت نقاط اتصال در سازههای فلزی به کار میروند و از مهمترین اجزای اسکلت فلزی محسوب میشوند.

پیچها و مهرهها: در سازههای پیچ و مهرهای، پیچها و مهرهها نقش کلیدی در اتصال و پایداری سازه دارند. کیفیت و نوع پیچها باید با دقت انتخاب شود تا حداکثر استحکام را در سازه ایجاد کند.

بادبندها: برای مقاومت در برابر نیروهای جانبی مانند باد و زلزله، بادبندها در بخشهای مختلف اسکلت فلزی نصب میشوند.

پوششهای ضد حریق و ضد خوردگی: اسکلتهای فلزی به دلیل حساسیت به حرارت و زنگزدگی، نیاز به پوششهای خاص دارند. پوششهای ضد حریق به منظور افزایش مقاومت فولاد در برابر دماهای بالا استفاده میشوند و پوششهای ضد خوردگی از پوسیدگی و زنگزدگی جلوگیری میکنند.

این مواد و اجزا با یکدیگر ترکیب شده و اسکلت فلزی نهایی را تشکیل میدهند که برای تحمل بارها و نیروهای مختلف طراحی شده است.

مزایا و معایب اسکلت فلزی

ابتدا مزایا و سپس معایب اجرای اسکلت فلزی در فرآیند ساختمان سازی را در ادامه آورده ایم

- مقاومت بالا نسبت به وزن

- سرعت ساخت و ساز

- انعطافپذیری در طراحی

- قابلیت بازیافت

- هزینه اولیه بالا

- حساسیت به خوردگی و نیاز به نگهداری منظم

- کاهش مقاومت در دماهای بالا

فرآیند اجرای پروژه اسکلت فلزی

گام به گام فعالیت ها؛ از طراحی تا اجرا

در اجرای فواندانسیون فلزی به دلیل تحمل بار بالا دقت اهمیت بالایی دارد؛ اگر در بخش پیاده سازی و اجرای فوندانسیون دقت و توجه لازمه انجام نشود در ساختمان با مشکلات فنی متعددی همراه خواهد بود و معیار سلامتی ساختمان کاهش پیدا می کند. اما پیش از اقدام به پیاده سازی اسکلت فلزی در پروژه ساختمانی لازم است زمین و خاک منطقه مورد بررسی قرار بگیرد و تست خاک انجام شود تا میزان استحکام خاک مورد تایید قرار گیرد. در بخش روبه رو می توانید مراحل اجرای فواندنسیون اسکلت فلزی را مشاهده کنید:

تهیه نقشه

بعد از طراحی سازه جهت تامین آهن آلات مورد نیاز، نقشه های شاپ و متریال لیست تهیه میگردد.

برش و مونتاژ

پس از تهیه نقشه برش، ورق ها به واحد برش کاری (برش سرد و گرم) تحویل داده شده تا پس از برش کاری، تمامی قطعات برش خورده تحویل واحد مونتاژ میگردد.

جوش کاری

بعد از مونتاژ قطعات فرآیند جوشکاری بنا به نیاز پروژه با دستگاه اتوماتیک زیر پودری و CO2 انجام میگیرد.

تمیز کاری و رنگ

عملیات تمییز کاری با دو روش دستی و سند بلاست روی قطعات اجرا شده و در نهایت رنگ آمیزی قطعات با دستگاه با ضخامت های مختلف

بسته به نیاز پروژه اجرا و برای نصب در پروژه آماده میگردد .

مراحل اجرا و نصب اسکلت فلزی

در اجرای فواندانسیون فلزی به دلیل تحمل بار بالا دقت اهمیت بالایی دارد؛ اگر در بخش پیاده سازی و اجرای فوندانسیون دقت و توجه لازمه انجام نشود در ساختمان با مشکلات فنی متعددی همراه خواهد بود و معیار سلامتی ساختمان کاهش پیدا می کند. اما پیش از اقدام به پیاده سازی اسکلت فلزی در پروژه ساختمانی لازم است زمین و خاک منطقه مورد بررسی قرار بگیرد و تست خاک انجام شود تا میزان استحکام خاک مورد تایید قرار گیرد.

مرحله اول: خاکبرداری یا خاکریزی

اولین قدم در ساخت اسکلت فلزی، خاکبرداری و آمادهسازی دقیق زمین است. این فرآیند شامل بررسی نوع خاک و انجام آزمایشهای لازم برای تعیین مشخصات فنی محل پروژه میباشد.

ابتدایی ترین مرحله اجرای فوندانسیون اسکلت فلزی خاکبرداری بوده که پیش از اجرا باید زمین ناهموار را صاف و هموار کرد تا موانعی چون سنگ، پستی و بلندی هایی که در محوطه اجرای پروژه وجود دارد به صورت کامل برداشته شود؛ همچنین در کنار خاکبرداری در اجرا مرحله ای وجود دارد به نام خاکریزی که برای زمین های دارای حفره و گودی استفاده می شود. برای خاکریزی بر روی زمین اول آب ریخته و زمین را فشرده سازی می کنند تا سطح آماده گودبرداری شود.

مرحله دوم: پیاده سازی نقشه فوندانسیون اسکلت فلزی

بعد از خاکبرداری یا خاکریزی نوبت به پیاده کردن نقشه فوندانسیون روی زمین است. در این مرحله ابتدا شمال جغرافیایی را مشخص کرده و آن را با نقشه فوندانسیون انطباق می دهند. پس از آن یک محور مبنای طولی یا عرضی را مشخص کرده و بقیه نقشه نیز بر اساس همان محور های عرضی و طولی پیاده سازی می شوند.

مرحله سوم: گودبرداری موقعیت فوندانسیون

گودبرداری از مهمترین بخش های پیاده سازی اسکلت های فلزی بوده که برای انجام عملیات ابتدا ارتفاع خاک را اندازه گیری می کنند؛ اما پیش از گودبرداری لازم است تا شرایط خاک نظیر مقاومت فشاری، میزان آبهای زیر زمینی و چسبندگی ذرات خاک بررسی شود. در این مرحله یکی از اتفاقاتی که ممکن است رخ دهد ریزش دیواره های گود است که می توان با شمع بندی کردن جداره های گودبرداری آن را مستحکم کرد. روش دیگر برای مقابله با این مشکل ریزی دیواره انجام مرحله به مرحله گودبرداری می باشد.

مرحله چهارم: اجرای بتن مگر

پس از گودبرداری نوبت به اجرای بتن مگر یا بتن لاغر است؛ این بتن مانند هر نوع بتن دیگری از ترکیب آب، شن، ماسه و سیمان ساخته شده است اما برعکس دیگر بتن ها دارای استحکام و مقاومت نمی باشد و تنها برای زیرسازی از آن استفاده می شود تا بتوان پی اصلی را از سطح زمین جدا کرد(ارتفاغ بتن گر باید بین ده تا پانزده سانتی متر باشد).

مرحله پنجم: آرماتوربندی

این مرحله درست مانند نقشه باید انجام شود، آرماتورگذاری ها باید طبق نقشه در محله فوندانسیون قرار داده شود و فاصله استاندار آن ها از بتن مگر حدود ۴ سانتی متر باید باشد.

مرحله ششم:قالب بندی فوندانسیون اسکلت فلزی

در مرحله قالب بندی تخته هایی که استفاده می شود باید سالم، تخت و بدون گره باشند و همچنین طوری قرار بگیرند تا امکان خروج آب اضافه از زیر یا اطراف آن ها امکان پذیر باشد. تخته باید دارای استاندارهایی چون حفظ قالب بتن، محافظت از آن در برابر صدمات و لرزش، محافظت در برابر سرما و گرما و همچنین پس از خشک شدن به راحتی و بدون وارد کردن آسیب از بتن جدا شود.

مرحله هفتم:اجرای بیس پلیت یا زیر ستونی

بیس پلیت صفحه ای است که در زیر ستون قرار گرفته و وظیفه آن تقسیم بار ستون بر فوندانسیون است؛ صفحه بیس پلیت دارای سوراخ هایی در اطراف بوده که برای اتصال به آرماتور استفاده می شود، همچنین سوراخ مرکزی نیز برای خروج هوای اضافه در هنگام هواگیری استفاده می شود. (زیر صفحات نباید هوایی بماند زیرا سبب نشست زمین می شود).

مرحله هشتم: اجرای بتن ریزی

بتن ریزی آخرین مرحله اجرای اسکلت فلزی بوده، این مرحله باید به صورت همزمان انجام شود. تمام قسمت های آرماتور و فوندانسیون باید توسط بتن پوشیده شوند. نکته مهم قبل از پاشش، بتن باید در تراک میکسر چندین بار مخلوط شود؛ بعد از مخلوط کردن بتن نباید از فاصله زیاد پاشیده شود چون سبب جذا شدن ذرات و خراب شدن بتن می شود.

مرحله نهم: اجرای اسکلت فلزی

اسکلت فلزی پس از فوندانسیون پیاده سازی می شود. در هنگام اجرای فوندانسیون جای قرار گیری ستون ها مشخص می شود و به محض کارگذاری ستون، تیرهای آهن نیز در جای خود ثابت می شوند و اسکلت فلزی تشکیل می شود.

نکات ویژه درباره ساخت اسکلت فلزی

مقاومت بالا در برابر باد و زلزله

سازه های فلزی مقاومت بالایی در برابر نیروی های جانبی مثل باد و زلزله دارند؛ چرا که در طراحی و اجرای اسکلت فلزی از سیستمهای بادبندی و دیوارهای برشی استفاده شده است. این ساختار سبب می شود تا نیروی وارد شده بر سازه به صورت یکنواخت بین اجزای مختلف توزیع شود و به فونداسیون منتقل گردد. اجرای سازه فلزی با استفاده از بادبندهای قطری و دیوارهای برشی، سازه را در برابر تغییرات ناشی از نیروهای جانبی مقاومتر میسازد و از فروپاشی جلوگیری میکند.

مقاومت در برابر دما و حریق

یکی از معایب فولاد از دست دادن خواص در دمای بالا است که می تواند هنگام آتش سوزی مقاومت ساختمان را تا حد بسیاری کاهش دهد. برای پیشگیری از این اتفاق از پوشش های ضد حریق و عایق های حرارتی در ساخت اسکلت فلزی استفاده شده تا مانع از رسیدن حرارت مستقیم به فولاد جلوگیری کند و زمان کافی را برای مهار آتش ایجاد کند. علاوه بر این، استفاده از مواد عایق حرارتی مانند پشم سنگ یا مواد مشابه به منظور بهبود مقاومت دمایی سازهها الزامی است.

مقاوم در برابر خوردگی

خوردگی فولاد پس از تماس با رطوبت و عوامل جوی یکی از چالش های اسکلت فلزی بوده که استفاده از روش های گالوانیزه کردن، رنگآمیزی با پوششهای ضد خوردگی و استفاده از فولاد ضد زنگ می تواند راهکار مقابله با این مشکل باشد. استفاده از این روشها میتواند طول عمر اسکلت فلزی را افزایش داده و هزینههای نگهداری را کاهش دهد. کارخانههای ساخت اسکلت فلزی اغلب از روشهای گالوانیزه گرم برای افزایش مقاومت فولاد در برابر زنگزدگی استفاده میکنند.

مقایسه اسکلت فلزی جوشی و پیچ و مهرهای: کدامیک برای پروژه شما مناسبتر است؟

مزایا و معایب اسکلت فلزی جوشی

اسکلت فلزی جوشی به دلیل اتصال مستقیم و دائمی قطعات، ساختاری بسیار قوی و پایدار ارائه میدهد. این نوع اتصالات در پروژههایی با طراحیهای خاص و پیچیده که نیاز به انعطاف در محل ساخت دارند، انتخابی ایدهآل محسوب میشوند. با این حال، اسکلت جوشی نیازمند نیروی متخصص است، زیرا کیفیت نهایی به شدت به مهارت جوشکار بستگی دارد. همچنین، اجرای آن ممکن است در محیطهای نامساعد مانند باد یا باران چالشبرانگیز باشد.

مزایا و معایب اسکلت فلزی پیچ و مهرهای

در اسکلت فلزی پیچ و مهرهای، قطعات از قبل در کارخانه ساخته و آماده نصب میشوند. این روش به کاهش زمان اجرا و خطاهای انسانی کمک میکند. از آنجا که این نوع اسکلت به راحتی قابل جداسازی و جابجایی است، برای پروژههایی که نیاز به تغییر کاربری یا بازسازی دارند، مناسبتر است. با این حال، هزینه اولیه تولید قطعات پیچ و مهرهای معمولاً بالاتر از جوشکاری است، و نیاز به ابزارهای خاص برای نصب دارد.

انتخاب نوع مناسب بر اساس پروژه

انتخاب بین اسکلت جوشی و پیچ و مهرهای به عواملی مانند نوع پروژه، بودجه و زمانبندی بستگی دارد. برای پروژههای کوچک و متوسط که انعطاف در طراحی و کاهش هزینهها مهم است، اسکلت جوشی گزینه مناسبی است. اما در پروژههای صنعتی یا ساختمانی با مقیاس بزرگ و پیچیدگی بالا، اسکلت پیچ و مهرهای با سرعت اجرا و سهولت نصب برتری دارد.

مقایسه اسکلت فلزی جوشی و پیچ و مهرهای

کدامیک برای پروژه شما مناسبتر است؟ اسکلت فلزی پیچ و مهره ای، اسکلت جوشی؟

مزایا و معایب اسکلت فلزی جوشی

اسکلت فلزی جوشی به دلیل اتصال مستقیم و دائمی قطعات، ساختاری بسیار قوی و پایدار ارائه میدهد. این نوع اتصالات در پروژههایی با طراحیهای خاص و پیچیده که نیاز به انعطاف در محل ساخت دارند، انتخابی ایدهآل محسوب میشوند. با این حال، اسکلت جوشی نیازمند نیروی متخصص است، زیرا کیفیت نهایی به شدت به مهارت جوشکار بستگی دارد. همچنین، اجرای آن ممکن است در محیطهای نامساعد مانند باد یا باران چالشبرانگیز باشد.

مزایا و معایب اسکلت فلزی پیچ و مهرهای

در اسکلت فلزی پیچ و مهرهای، قطعات از قبل در کارخانه ساخته و آماده نصب میشوند. این روش به کاهش زمان اجرا و خطاهای انسانی کمک میکند. از آنجا که این نوع اسکلت به راحتی قابل جداسازی و جابجایی است، برای پروژههایی که نیاز به تغییر کاربری یا بازسازی دارند، مناسبتر است. با این حال، هزینه اولیه تولید قطعات پیچ و مهرهای معمولاً بالاتر از جوشکاری است، و نیاز به ابزارهای خاص برای نصب دارد.

نکات مهم در انتخاب اسکلت پروژه ساختمانی

هر پروژه ساختمانی متناسب با نوع سازه، ابعاد سازه، موقعیت جغرافیایی، شرایط جوی و آب و هوایی در کنار ساختار زمین و پی پیاده سازه شده پروژه نیازمند به اسکلت بندی های متفاوتی می باشد. .

انتخاب نوع مناسب بر اساس پروژه

انتخاب بین اسکلت جوشی و پیچ و مهرهای به عواملی مانند نوع پروژه، بودجه و زمانبندی بستگی دارد. برای پروژههای کوچک و متوسط که انعطاف در طراحی و کاهش هزینهها مهم است، اسکلت جوشی گزینه مناسبی است. اما در پروژههای صنعتی یا ساختمانی با مقیاس بزرگ و پیچیدگی بالا، اسکلت پیچ و مهرهای با سرعت اجرا و سهولت نصب برتری دارد.

افزایش بهرهوری فضا

سازههای فلزی به دلیل استحکام بالای فولاد امکان استفاده از تیرها و ستونهای باریکتر را فراهم میکنند، که این امر به افزایش فضای مفید ساختمان کمک میکند. در ساختمانهای مسکونی، این ویژگی به معماران امکان میدهد فضاهای بازتر و طراحیهای مدرنتری ایجاد کنند. در پروژههای تجاری مانند مراکز خرید، این ویژگی به افزایش فضای قابل اجاره منجر میشود.

هزینههای نگهداری و بهرهبرداری پایین

سازههای فلزی در مقایسه با مصالح سنتی مانند بتن، نیاز به تعمیر و نگهداری کمتری دارند. پوششهای ضدزنگ و مواد مقاوم در برابر خوردگی، طول عمر سازه را افزایش داده و هزینههای تعمیرات را به حداقل میرسانند. این امر برای پروژههای تجاری که به دنبال کاهش هزینههای جاری هستند، یک مزیت اقتصادی مهم به حساب میآید.

جمع بندی

در این بخش از صفر تا صد به ساخت اسکلت فلزی و نحوه پیاده سازی آن در پروژه های ساختمانی صحبت کردیم. در کنار آن به مزایا و معایب اسکلت های فلزی به همراه مقایسه اندکی با اسکلت جوشی انجام دادیم تا شما بتوانید بهترین انتخاب را متناسب با نیازمندی های پروژه ساختمانی خود داشته باشید. اگر در این راه به مشکل و سوالی برخوردید مشاوران تاورلند همواره آماده پاسخگویی به شما هستند.

سوالات متداول

هزینه اسکلت فلزی بستگی به عوامل متعددی دارد از جمله نوع پروژه، ابعاد سازه، نوع فولاد مورد استفاده، روشهای اتصال (پیچ و مهرهای یا جوشی) و مدت زمان اجرای پروژه. برای برآورد دقیق هزینهها، ما ابتدا نیاز داریم که نقشههای پروژه و جزئیات فنی را بررسی کنیم. با توجه به این اطلاعات، میتوانیم تخمین دقیقی از هزینهها ارائه دهیم. همچنین، ما میتوانیم بسته به بودجه شما، پیشنهادهای مناسبی برای بهینهسازی هزینهها ارائه دهیم.

مدت زمان اجرای پروژههای اسکلت فلزی به عواملی مانند اندازه و پیچیدگی سازه، شرایط محل ساخت، و نوع اسکلت (پیشساخته یا ساخت در محل) بستگی دارد. به طور کلی، پروژههای کوچکتر مانند سولههای صنعتی ممکن است در مدت ۴ تا ۶ هفته تکمیل شوند، در حالی که پروژههای بزرگتر مانند برجها یا ساختمانهای تجاری ممکن است چندین ماه به طول بیانجامد. ما در تاورلند تلاش میکنیم تا با برنامهریزی دقیق و استفاده از تکنولوژیهای پیشرفته، زمان اجرای پروژهها را به حداقل برسانیم.

بله، اسکلت فلزی به دلیل انعطافپذیری و مقاومت بالایی که دارد، میتواند در انواع مختلف پروژهها از جمله ساختمانهای مسکونی، تجاری، صنعتی، و حتی سولههای کشاورزی و کارگاهی به کار گرفته شود. مزیت اصلی اسکلت فلزی این است که میتوان آن را برای پروژههای با دهانههای بزرگ و بدون ستون میانی به کار برد. همچنین، اگر نیاز به ساختاری مقاوم در برابر زلزله و باد دارید، اسکلت فلزی گزینهای ایدهآل است.

بله، یکی از بزرگترین مزایای اجرای اسکلت فلزی، مقاومت بالای آن در برابر نیروهای جانبی مانند زلزله است. به دلیل انعطافپذیری فولاد و استفاده از بادبندها و سیستمهای مهاربندی، سازههای فلزی قادرند نیروهای جانبی را به خوبی تحمل کرده و پایداری سازه را حفظ کنند. ما در در تاورلند در طراحی سازهها از اصول مهندسی پیشرفته استفاده میکنیم تا سازهای با حداکثر مقاومت در برابر زلزله ایجاد کنیم.

اسکلت فلزی به دلیل مقاومت طبیعی فولاد در برابر عوامل محیطی نیاز به نگهداری کمتری نسبت به سایر سازهها دارد. با این حال، برای جلوگیری از زنگزدگی و خوردگی، پوششهای ضد خوردگی و رنگآمیزی مناسب انجام میشود. همچنین، برای محافظت در برابر حریق، استفاده از پوششهای ضد حریق الزامی است. ما در تاورلند در تمام مراحل ساخت اسکلت فلزی، از بهترین مواد و روشهای نگهداری استفاده میکنیم تا طول عمر سازههای شما به حداکثر برسد.

بله، یکی از ویژگیهای برجسته اسکلتهای فلزی، انعطافپذیری بالا در طراحی است. ما میتوانیم سازههای فلزی را بر اساس نیازهای خاص شما، چه از نظر طراحی معماری و چه از نظر عملکرد، سفارشیسازی کنیم. از دهانههای بزرگ بدون ستونهای میانی تا سازههای پیچیده با جزئیات خاص، تیم ما آماده است تا بهترین راهحلها را برای پروژه شما ارائه دهد.

جهت دریافت مشاوره همین حالا با ما تماس بگیرید

مشاوره و استعلام قیمت سازه های فلزی، اسکلت فلزی، سوله و کلیه سازه های فلزی.

مشاوره تخصصی در خصوص مراحل ساخت سازه های فلزی

سخن پایانی

اسکلتهای فلزی به دلیل مزایای فراوانی که از جمله سرعت ساخت بالا، مقاومت در برابر زلزله و باد، و انعطافپذیری در طراحی دارند، انتخابی ایدهآل برای بسیاری از پروژههای ساختمانی محسوب میشوند. هرچند هزینه اولیه ساخت اسکلت فلزی ممکن است بیشتر باشد، اما مزایای بلندمدت آن در کاهش هزینههای نگهداری و قابلیت بازیافت، این هزینهها را جبران میکند. با پیشرفتهای فناوری در کارخانههای ساخت اسکلت فلزی و استفاده از روشهای پایدار، انتظار میرود که در آینده نزدیک، استفاده از این نوع سازهها به طور گستردهتری در پروژههای مختلف ادامه یابد.